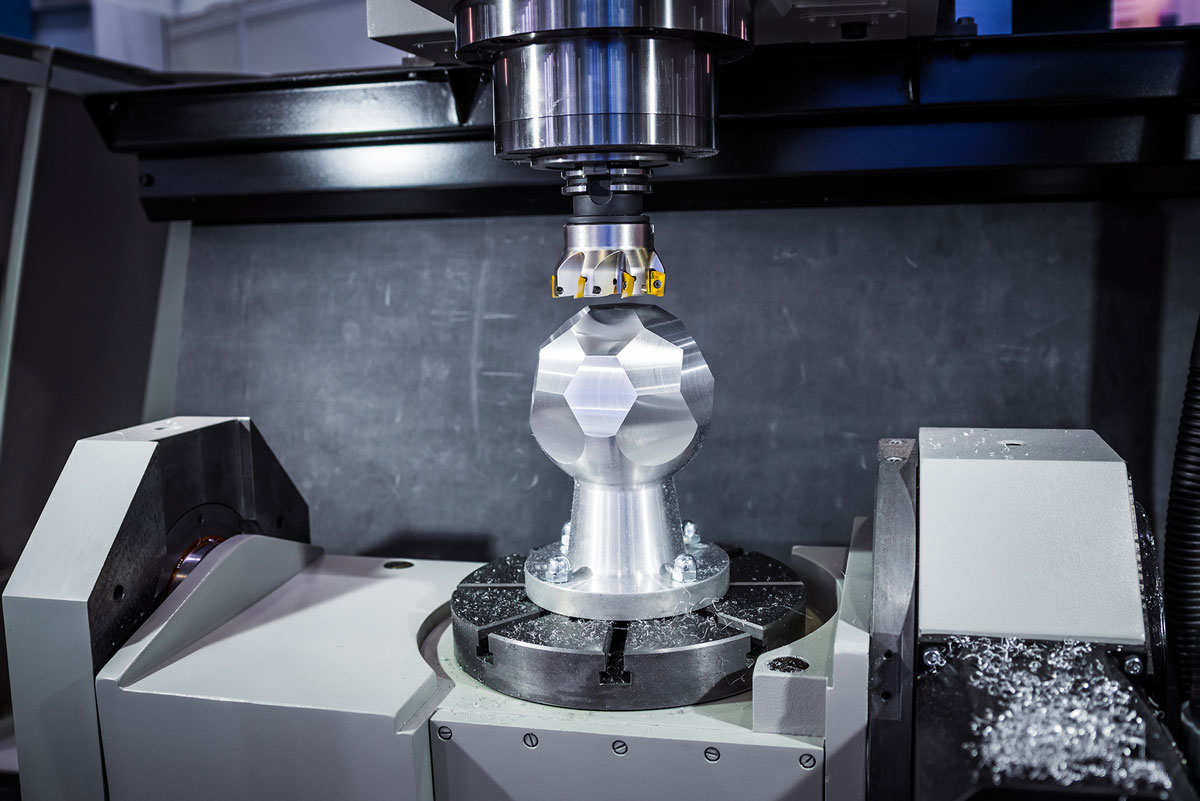

La importancia de la calibración y alineación en fresadoras y tornos CNC

En muchos talleres CNC se invierte en máquinas, software y mano de obra, pero se deja en segundo plano algo crítico: la calibración y alineación de la máquina. Una fresadora o torno desalineado no solo genera piezas fuera de tolerancia, también provoca desgaste prematuro de las herramientas de corte, mayor vibración y costos ocultos.

¿Qué es la calibración y alineación en máquinas CNC?

- Calibración: asegurar que los movimientos reales de la máquina coincidan con lo que marca el control.

- Alineación: verificar que ejes, guías, husillo y mesa estén correctamente posicionados entre sí.

Si la máquina no está bien ajustada, ningún parámetro ni herramienta va a trabajar como debería.

¿Qué ocurre cuando la máquina no está bien calibrada?

Los síntomas son claros:

- Dimensiones inestables

- Acabados irregulares

- Ajustes constantes de offsets

- Vibración sin razón aparente

- Herramientas que duran mucho menos de lo esperado

Aquí es donde muchos talleres culpan a la herramienta, cuando en realidad la máquina es la que está forzando el filo.

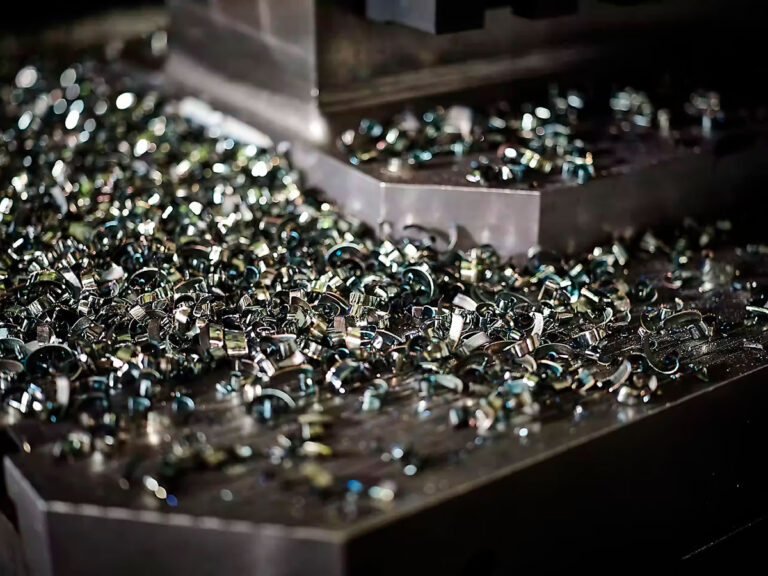

El impacto directo en la vida de la herramienta

Una mala alineación provoca:

- Cargas desiguales en el filo

- Microfracturas en plaquitas

- Desgaste irregular

- Pérdida de estabilidad

El resultado es claro:

- Menos piezas por filo

- Más cambios de herramienta

- Mayor costo por pieza

Por eso, para aprovechar herramientas de alto desempeño, la base debe estar bien ajustada.

Calibración + herramientas correctas = máximo rendimiento

Cuando la máquina está bien calibrada:

- Las herramientas trabajan estables

- Se pueden usar parámetros más agresivos

- El desgaste es más uniforme

- El acabado mejora notablemente

Es justo en este punto donde las herramientas de marcas industriales como Kennametal, WIDIA o Tungaloy muestran todo su potencial: mayor vida útil, mejor control de viruta y procesos más confiables.

Señales de alerta en tu taller

Si notas alguno de estos puntos, es momento de actuar:

- Ajustes constantes sin resultados consistentes

- Diferencias entre piezas del mismo lote

- Herramientas nuevas que fallan demasiado rápido

- Vibración aun con parámetros conservadores

Antes de cambiar de marca o bajar avances, revisa alineación… y después, elige la herramienta correcta para el proceso.

Cómo reducir costos desde hoy

- Verifica o agenda calibración de tu torno o fresadora.

- Identifica la operación que más desgaste genera.

- Selecciona una herramienta adecuada al material y tipo de corte.

- Usa parámetros recomendados por el fabricante.

- Mide resultados: piezas por filo, tiempo de ciclo y acabado.

En DIHCSA te ayudamos a que tu inversión en máquinas realmente rinda.

Contamos con herramientas de corte industriales de marcas como Kennametal, WIDIA y Tungaloy, diseñadas para trabajar con estabilidad, precisión y mayor vida útil cuando tu equipo está correctamente calibrado.

- Cotiza con nosotros la herramienta adecuada para tu proceso

- Recibe asesoría técnica para elegir la mejor opción según tu material y operación

- Reduce desgaste, paros y costos por pieza

Una máquina bien calibrada merece una herramienta a su nivel.