Brocas de carburo de tungsteno versus brocas de cobalto ¿Cuál escoger?

Los talleres mecánicos, el personal de mantenimiento y la comunidad manufacturera en general se enfrentan cada día a un verdadero universo de materiales diferentes:

- Las superaleaciones a base de níquel como Inconel y Hastelloy se denominan “súper” por una razón.

- Hay aluminio suave y fibroso y polímeros como ABS, nailon y teflón.

- El hierro fundido es relativamente abrasivo, pero no se acerca al de los compuestos de vidrio y rellenos de fibra.

- El acero y todas sus aleaciones, entre ellas el acero inoxidable, van desde “cortes como mantequilla” hasta “¿por qué sigo rompiendo herramientas?”

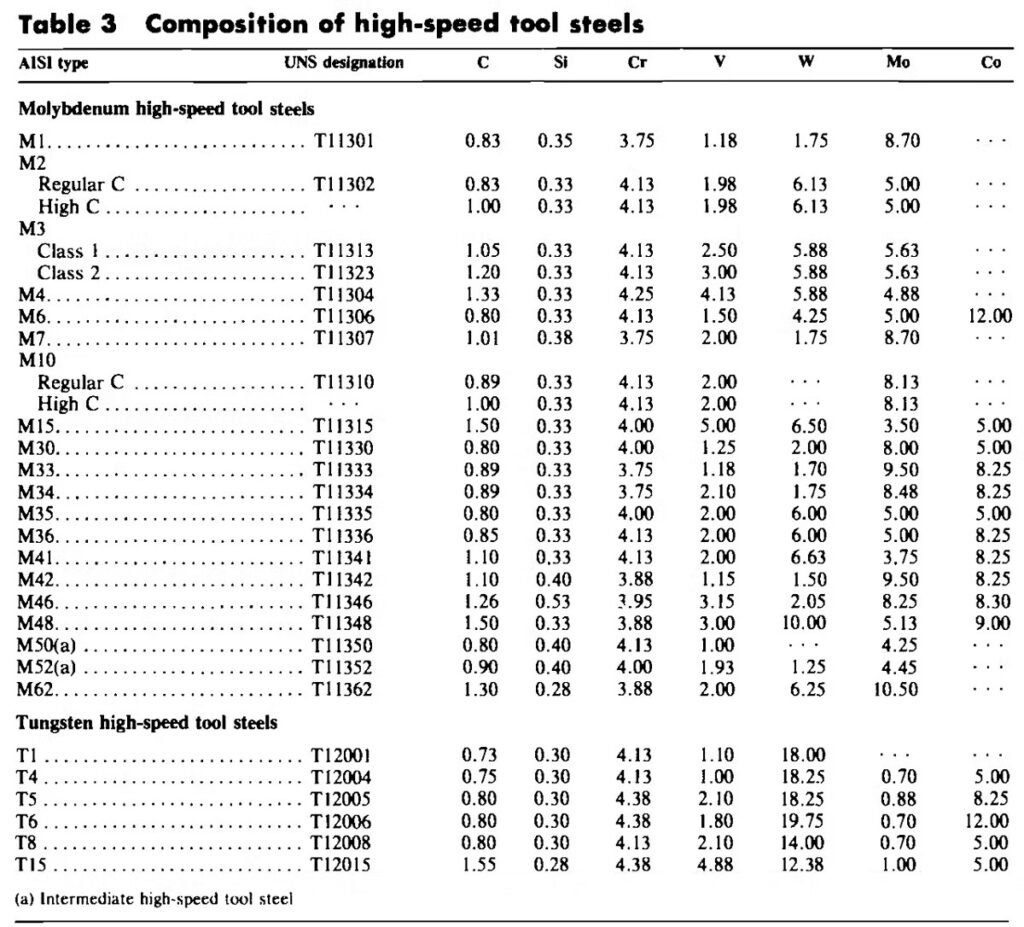

Esta lista no está completa, pero sería negligente no etiquetar a algunos miembros de la familia del acero para herramientas. Estos incluyen D2, A2, H13, S7 y otros metales duros, tratables térmicamente y resistentes al desgaste que se utilizan para fabricar de todo, desde moldes de inyección de plástico hasta matrices de estampado y herramientas de corte de acero de alta velocidad (HSS).

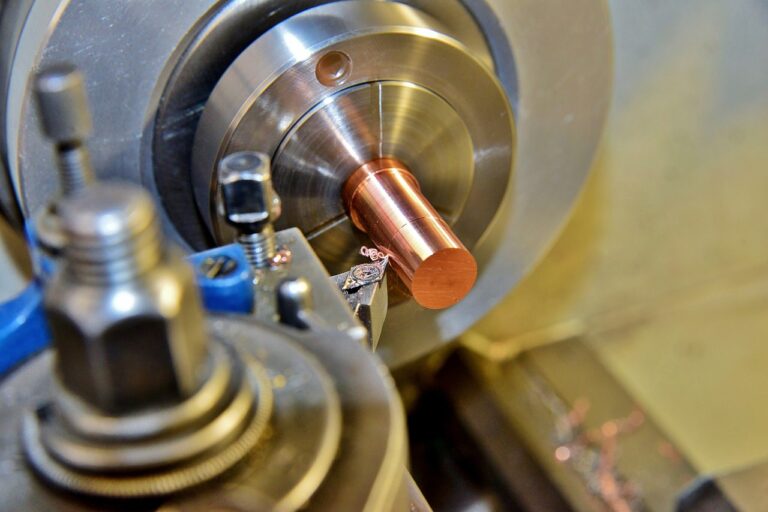

Es este último grupo, HSS, el que estamos aquí para discutir hoy, junto con la herramienta de corte más utilizada: la broca. A pesar de su amplia popularidad, su costo relativamente bajo y sus excelentes propiedades mecánicas, pronto verá por qué el HSS y sus homólogos de cobalto no siempre son los mejores materiales de herramientas de corte para su aplicación de perforación. Sigue leyendo.

Una descripción general rápida del acero para herramientas

No hay tiempo ni espacio para una lección completa sobre aceros para herramientas. Los interesados pueden leer más al respecto en este ejemplo del Manual de ASM International, Volumen 16: Manual de mecanizado. De lo contrario, sólo hay que saber que el llamado acero Mushet, que la mayoría considera el primer verdadero acero para herramientas, salió del horno hace más de 150 años.

Debido a que podía cortar metal mucho más rápido que las herramientas de acero al carbono endurecido de la época, lo denominaron acero de alta velocidad. Como verá, desde entonces ese apodo se ha vuelto un poco engañoso, ya que las herramientas de corte de carburo de tungsteno (aunque un poco menos indulgentes que las HSS) son mucho más rápidas y, por lo tanto, mucho más productivas.

Independientemente, los metalúrgicos han seguido añadiendo diversas cantidades y tipos de elementos de aleación al crisol de acero para herramientas, entre ellos tungsteno, vanadio, cromo y, lo más relevante para esta discusión, cobalto. El resultado son seis grupos distintos de acero para herramientas y muchas docenas de grados, algunos de los cuales mencionamos anteriormente.

¿Qué es una broca de cobalto?

La serie M, por ejemplo, recibe su nombre del ingrediente principal de la aleación, el molibdeno, un elemento duro y resistente al calor que ocupa el puesto 42 en la tabla periódica. El acero para herramientas M2, el material de la mayoría de las brocas, contiene un 5% de molibdeno, pero también hay M50, M7 y algunos otros, los cuales brindan diferentes grados de flexibilidad, dureza y tenacidad necesarios para las operaciones de perforación.

Reemplace parte del hierro que se encuentra en el acero para herramientas M2 (y en todos los aceros, de hecho) con cobalto y obtendrá “acero de súper alta velocidad”. La adición de un 5% de cobalto, por ejemplo, nos da acero para herramientas M35, mientras que un 8% de cobalto y un poco de molibdeno adicional producen acero para herramientas M42; siempre que alguien habla de brocas de cobalto, se refiere a una de estas dos.

¿Cuándo se debe utilizar una broca de cobalto?

En comparación con el acero para herramientas M2 normal, M35 y M42 son realmente excelentes. Mientras que el M2 HSS “normal” tiene una dureza de alrededor de 62 HRC, el M35 comienza en 65 HRC y el M42 mide aproximadamente 67. Eso no parece una gran diferencia, pero junto con la mayor resistencia al calor del cobalto, admite velocidades de corte más altas; dependiendo de la marca y de si la broca está recubierta, esto podría significar RPM del husillo un 50% más rápido y velocidades de avance proporcionalmente más altas. De cualquier manera, asegúrese de seguir las recomendaciones del fabricante de la herramienta de corte.

Este último punto es importante, ya que todas las herramientas de corte, ya sean HSS, cobalto o carburo de tungsteno (más sobre esto en breve), se benefician del recubrimiento, ya sea TiN (nitruro de titanio), TiAlN (nitruro de titanio y aluminio) o uno de los otros muchos recubrimientos para herramientas disponibles en el mercado hoy en día. También es importante tener en cuenta que, a pesar de lo que sugieren algunos sitios web, no existe una broca de titanio (solo brocas recubiertas con uno o más de los materiales de película delgada que acabamos de mencionar).

En cuanto a la pregunta “¿cuándo se debe usar una broca de cobalto”, la respuesta es sencilla: en cualquier lugar donde se usaría una broca HSS. Sin embargo, el cobalto durará en la mayoría de los casos más que su primo menos desgastado y resistente al calor, y como Como hemos visto, además funcionan mucho más rápido. La única advertencia es que las brocas de cobalto, debido a su mayor dureza, son más frágiles que las HSS. Por lo tanto, el usuario debe tener especial cuidado para alinearlas correctamente y evitar las presiones radiales de la herramienta que puedan ocurrir. al perforar agujeros que se cruzan (colectores hidráulicos, por ejemplo) y superficies en ángulo.

¿Qué son las brocas de carburo?

Esto nos lleva al carburo de tungsteno, más comúnmente conocido como carburo o, a veces, carburo cementado. Piense en ello como cobalto con esteroides. Ha existido durante casi cien años, pero no se utilizó ampliamente como material para herramientas de corte hasta después de la Segunda Guerra Mundial, cuando el fundador de Kennametal, Philip M. McKenna, desarrolló las primeras herramientas de corte de carburo indexables. Desde entonces, este material extremadamente duro y resistente al desgaste ha consumido una enorme porción del mercado de herramientas de corte, incluidas las brocas.

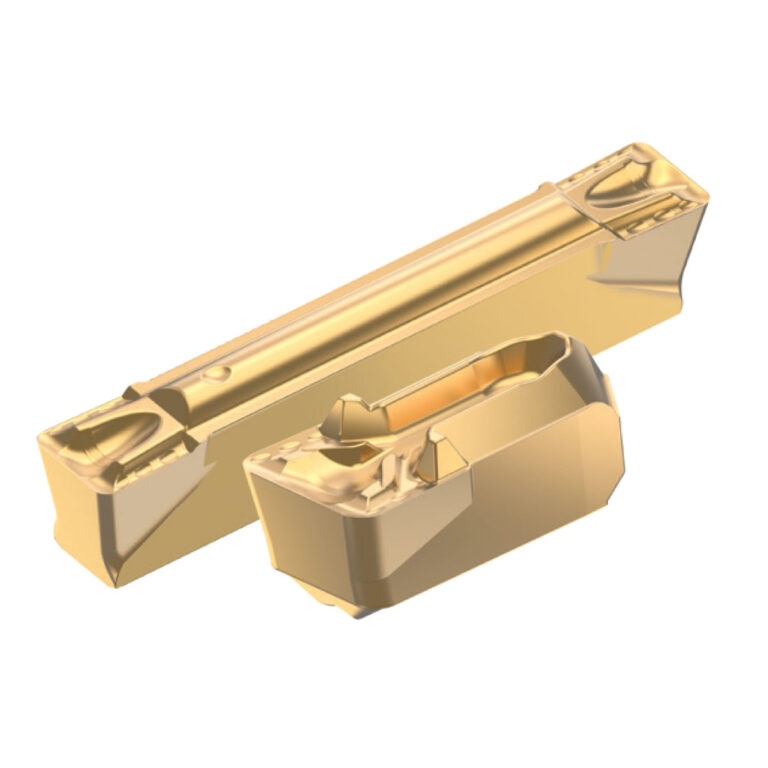

Dado que estamos comparando brocas de cobalto con aquellas hechas de carburo, no profundizaremos demasiado en los diferentes tipos de brocas de carburo, excepto para decir que el carburo sólido es el equivalente más cercano desde una perspectiva de tamaño, longitud y aplicación. Después de esto vienen las brocas modulares con punta reemplazable y las brocas con plaquita indexable para agujeros más grandes (por ejemplo, cualquier cosa que tenga un diámetro superior a 1-1/2″).

Con 82 HRC, más o menos, el carburo de tungsteno es mucho más duro que el cobalto o el HSS. Este es el único talón de Aquiles del carburo: mientras que el cobalto se flexionará bastante ante las fuerzas de corte radiales, el carburo en muchos casos se romperá. Esto significa que la alineación adecuada es fundamental para la vida útil de la herramienta y la precisión del orificio (lo cual es válido para cualquier operación de perforación). Y al atravesar agujeros que se cruzan como en el ejemplo del colector que acabamos de dar, la velocidad de avance debe reducirse ligeramente hasta que la broca se estabilice.

¿Qué es mejor: el carburo de tungsteno o el cobalto?

Esta última pregunta es buena. La respuesta se reduce a la cantidad de trabajo, la configuración y rigidez de la máquina y el presupuesto disponible. Empecemos por los gastos. Como ocurre con todo lo que ofrece un mayor rendimiento, las herramientas de corte de carburo cuestan mucho más. Cuánto más depende del fabricante y de la geometría de la herramienta, pero puede calcular al menos el doble del precio para una vida útil de la herramienta sustancialmente mayor y quizás entre 10 y 20 veces la eliminación de metal por taladro.

Se puede presentar un argumento similar para todo, desde electrodomésticos de cocina de alta gama hasta máquinas herramienta CNC, y si su taller tiene una de estas últimas, no menosprecie su potencial utilizando taladros y otras herramientas de corte de bajo costo. El carburo no sólo proporciona velocidades de corte al menos de cuatro a ocho veces mayores que las del cobalto, sino también velocidades de avance mucho más altas. Y como las brocas de carburo también admiten una característica que no está disponible en sus primas de cobalto (refrigerante a través de la herramienta), no hay necesidad de picotear. Cuando se combina con refrigerante de alta presión (HPC), el carburo sólido elimina las puertas de los taladros tradicionales.

Sin embargo, eso no quiere decir que el cobalto esté obsoleto. Para trabajos de prototipos y trabajos de bajo volumen, el mayor costo del carburo probablemente no tenga sentido. Tampoco es apropiado para trabajos de reparación o condiciones de mecanizado inestables, donde la desviación puede provocar un desastre. El cobalto también es más adecuado para materiales más blandos como el acero dulce o el aluminio, aunque también en este caso la mayor calidad del orificio y la rectitud del carburo justifican fácilmente su uso en aplicaciones de mayor volumen. Al fin y al cabo, elegir la herramienta adecuada significa hacer cálculos, hacer preguntas y estar abierto a las nuevas tecnologías. Ponte a perforar.

¿Tienes preguntas?

Nuestro equipo de especialistas está listo para apoyarte.