Herramientas inteligentes: el futuro del corte de metales ya está en el taller

Durante años, el corte de metales dependió casi por completo de la experiencia del operador: oído, tacto, vista y “colmillo”. Hoy eso sigue siendo clave, pero se está sumando algo nuevo al taller: herramientas inteligentes.

No hablamos de ciencia ficción, sino de soluciones reales que ya están cambiando la forma de trabajar en fresado, torneado y mecanizado CNC.

¿Qué son las herramientas inteligentes?

Las herramientas inteligentes son sistemas de corte diseñados para monitorear, optimizar y mejorar el proceso de mecanizado, ya sea mediante:

- Sensores integrados

- Geometrías avanzadas

- Recubrimientos de alto desempeño

- Sistemas modulares e intercambiables

- Integración con software o datos de proceso

El objetivo es claro: menos errores, mayor vida útil y procesos más estables.

De la experiencia al dato (sin reemplazar al operador)

Las herramientas inteligentes no vienen a sustituir al operario, sino a apoyarlo.

Antes, si una herramienta fallaba, se adivinaba la causa. Hoy, muchas soluciones permiten:

- Detectar vibraciones excesivas

- Controlar desgaste del filo

- Mantener parámetros más constantes

- Evitar roturas inesperadas

Esto ayuda a tomar decisiones basadas en datos, no solo en prueba y error.

Ejemplos reales de herramientas inteligentes en el mecanizado

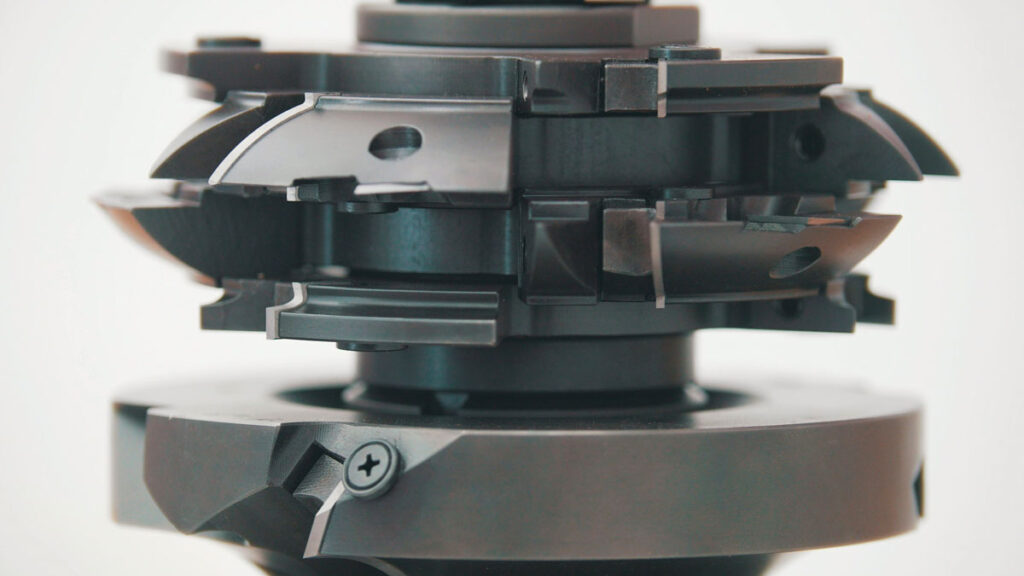

Geometrías optimizadas para estabilidad

Hoy muchas fresas e insertos están diseñados para:

- Reducir vibraciones

- Mejorar evacuación de viruta

- Distribuir mejor las cargas

Esto se traduce en menos ruido, mejor acabado y más piezas por filo.

Herramientas modulares e intercambiables

Sistemas donde solo cambias la cabeza o el inserto, no todo el cuerpo.

Ventajas claras:

- Menor costo

- Menor tiempo muerto

- Repetibilidad en ajustes

Recubrimientos de nueva generación

Los recubrimientos actuales permiten:

- Trabajar a mayor temperatura

- Cortar en seco con más seguridad

- Aumentar significativamente la vida útil

Esto es clave en talleres que buscan productividad sin sacrificar calidad.

¿Por qué están ganando terreno en los talleres CNC?

Porque atacan problemas reales:

- Herramientas que duran poco

- Vibraciones constantes

- Variación entre piezas

- Paros por ajustes o cambios frecuentes

Las herramientas inteligentes ayudan a estabilizar el proceso, algo vital en producción continua.

Beneficios directos para el taller

Implementar este tipo de herramientas permite:

- Menos desgaste prematuro

- Mejores tiempos de ciclo

- Reducción de costo por pieza

- Mayor consistencia dimensional

- Menos dependencia de ajustes “a ojo”

Y todo esto sin necesidad de cambiar la máquina.

El papel de marcas especializadas

Fabricantes como Kennametal, WIDIA y Tungaloy han invertido fuerte en este tipo de soluciones, desarrollando:

- Insertos con geometrías inteligentes

- Fresas diseñadas para alta estabilidad

- Sistemas de cambio rápido

- Herramientas pensadas para mecanizado moderno, seco o con refrigerante

No es casualidad que estas marcas estén presentes en talleres de alto volumen y precisión.

¿Está tu taller listo para dar el siguiente paso?

No necesitas digitalizar todo de golpe. Puedes empezar poco a poco:

- Identifica la operación más problemática

- Prueba una herramienta de alto desempeño

- Mide vida útil, acabado y estabilidad

- Ajusta parámetros con base en resultados

- Escala a otros procesos

Así es como muchos talleres están entrando al mecanizado inteligente.

El futuro del corte de metales no es solo automatización o robots.

Está en herramientas mejor diseñadas, más resistentes y más estables, que ayuden al operador a trabajar mejor, no más complicado.

Las herramientas inteligentes ya no son el futuro: ya están en el taller.