Descubra los conocimientos del ranurado de precisión con Tungaloy, centrándose en tres aspectos cruciales: seleccionar herramientas de manera efectiva, comprender la precisión del ancho de ranura y dominar el mecanizado de avance horizontal.

1. Selección de herramientas para ranurado externo y procesamiento de avance lateral

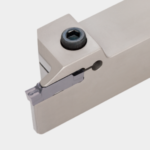

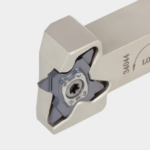

Al seleccionar una herramienta de ranurado de diámetro exterior, la opción preferida es una del tipo con abrazadera. La ventaja distintiva de las herramientas de ranurado con abrazadera radica en su capacidad para realizar funciones de ranurado y alimentación cruzada sin problemas con una sola herramienta. Además, es aconsejable elegir una herramienta en función de los requisitos de mecanizado específicos. Opte por un tipo con autosujeción, que garantiza un control superior de la viruta, especialmente adecuado para ranuras profundas. Alternativamente, considere un tipo de abrazadera de tornillo cuando trabaje con una pieza de trabajo de baja rigidez, alineando la selección de herramientas con el propósito de mecanizado previsto para un rendimiento óptimo.

Recomendaciones de Tungaloy:

TungCut: Herramienta tipo abrazadera para operaciones de ranurado y torneado lateral

AddForceCut: Herramienta tipo autosujeción ideal para mecanizado de ranuras profundas

TertraForceCut: Herramienta tipo abrazadera de tornillo solo para operaciones de ranurado, alta rigidez de sujeción

2. Precisión del ancho de ranura

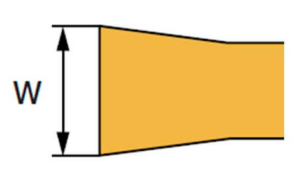

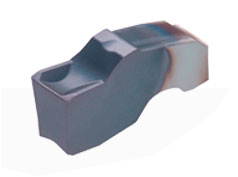

Los insertos se pueden clasificar en dos tipos principales: productos prensados, que se recubren después del proceso de prensado, y productos rectificados, que se pulen para mejorar la precisión. Las plaquitas pulidas exhiben una precisión de procesamiento elevada, y la selección depende de los requisitos de precisión específicos de la pieza de trabajo. Además, el grado de protrusión de la pieza y el ancho de la ranura de la viruta influyen significativamente en la precisión del mecanizado. Un saliente extendido puede provocar que la pieza de trabajo se doble debido a una mayor resistencia al corte. Por el contrario, los anchos de ranura agudos o los radios de esquina más pequeños pueden mitigar la resistencia al corte. La consideración cuidadosa de estos factores es crucial para optimizar el rendimiento del mecanizado.

Tolerancia de ancho típica:

Insertos prensados: W ± 0,05 mm (.002″)

Inserciones de tierra: W ± 0,025 mm (.001″)

Muestra de insertos prensados

AddForceCut – Insertos QGM

TungCut – Insertos DGM/SGM

Muestra de insertos de tierra

TungCut – Insertos DTE/DTR

TetraForceCut – Insertos TCS/TCL

3. Procesamiento de alimentación horizontal

El mecanizado en avance transversal con una herramienta de ranurado ofrece ventajas como una menor concentración de herramientas y tiempos de mecanizado más cortos, especialmente eficaz para ranuras con poca profundidad en comparación con el ancho. Sin embargo, la precisión en el uso de las herramientas y el cumplimiento de trayectorias específicas son cruciales para obtener resultados óptimos. Para garantizar un mecanizado transversal exitoso, es primordial prestar atención a la guía de instalación y corte.

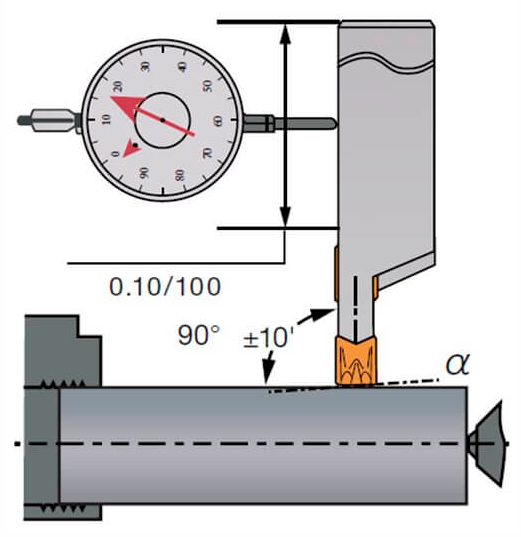

Minimizar la resistencia debida al ángulo libre ( α ) durante la deflexión de la herramienta facilita un mecanizado de avance transversal efectivo. Además, mantener la estabilidad del avance lateral requiere una profundidad mínima de corte que exceda la esquina de la viruta R ( rƐ ), con la profundidad máxima de corte idealmente establecida en aproximadamente el 80% del ancho de la ranura (W).

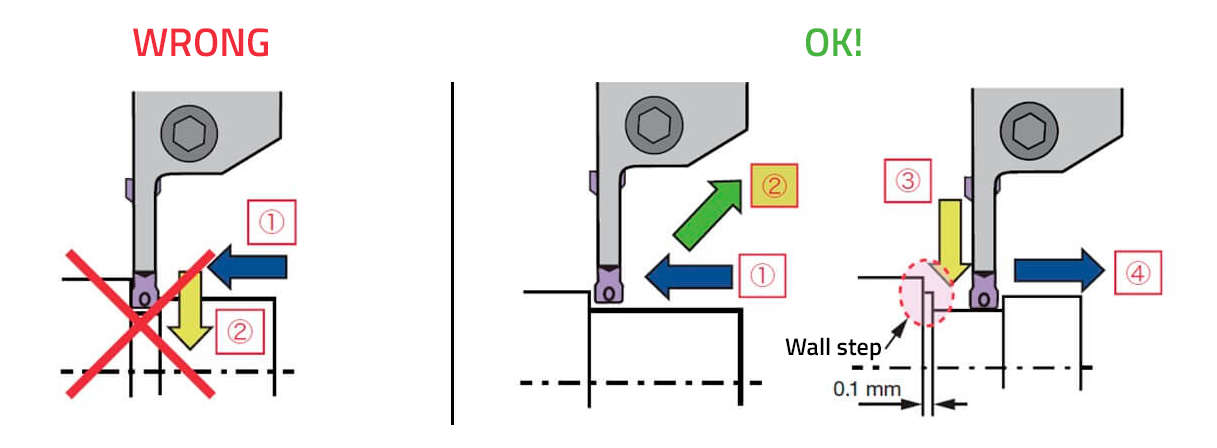

Notas sobre la trayectoria de la herramienta (ranurado + avance lateral)

En el mecanizado con alimentación cruzada, la posible resistencia al corte plantea un riesgo de rotura de la herramienta si no se aborda la deflexión. Para mitigar esto, asegúrese de que la herramienta se aleje aproximadamente 0,1 mm de la pieza de trabajo cerca de la pared antes de iniciar la operación de ranurado posterior. Además, si es necesario, solucione cualquier irregularidad en los bordes de la pared resultante del proceso de punzonado inicial al finalizar el procedimiento de mecanizado general.

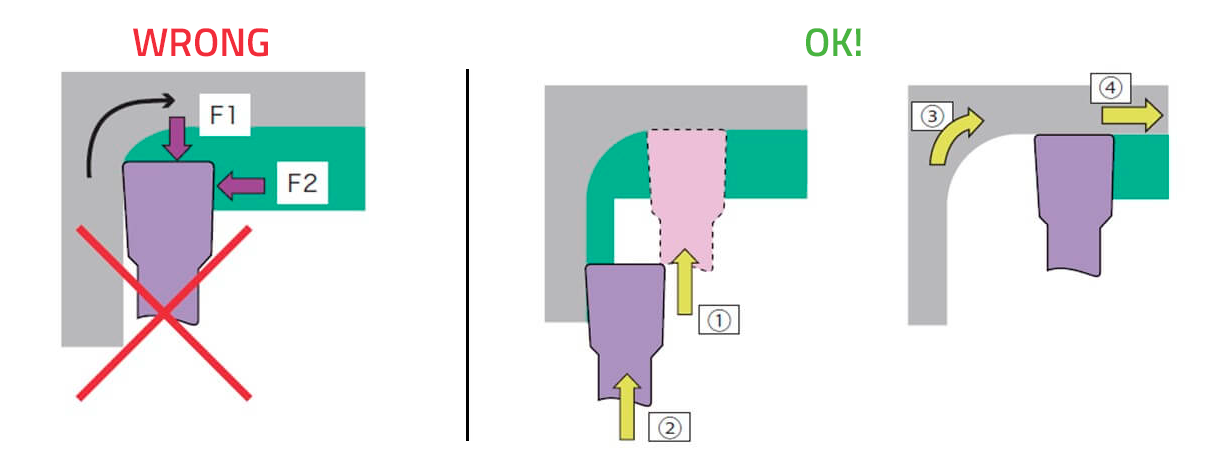

Notas sobre la trayectoria de la herramienta (mecanizado de esquina R)

Realizar el copiado a lo largo del radio de la esquina plantea un riesgo de aplicación simultánea de fuerza desde dos direcciones, lo que aumenta la probabilidad de rotura de la herramienta. Para solucionar este problema, emplee la estrategia de perforar el lado de la esquina R y trazar a lo largo del borde de la pared. Este enfoque minimiza eficazmente la fuerza ejercida simultáneamente desde dos direcciones, lo que reduce el riesgo de dañar la herramienta.

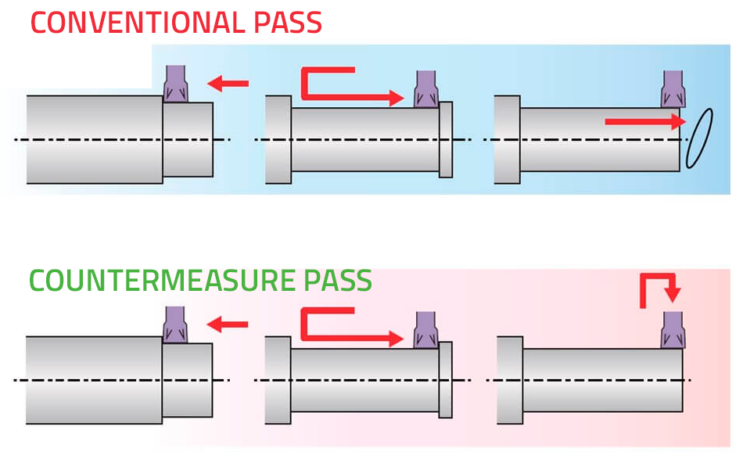

Notas sobre la trayectoria de la herramienta (rebaba anular al extraerla)

Al mecanizar una pieza en forma de barra con agujeros, existe el riesgo de que se formen rebabas anulares si la herramienta se suelta durante el avance horizontal. Esto puede provocar problemas como daños materiales o enredo de virutas, especialmente si la rebaba anular se entrelaza con el contrapunto. Para evitar estas complicaciones, es aconsejable colocar el extremo de salida por debajo del ancho de la ranura y perforar la parte restante, evitando eficazmente la formación de rebabas anulares.

Fuente: Tungaloy Corporation. (2024, 7 febrero). Precision in Groove Machining: Insights for Outer Diameter Grooving and Horizontal Feed Processing – Tungaloy-NTK de Mexico S.A. Tungaloy-NTK de Mexico S.A. https://tungaloy.com/mx/whats-new/precision-groove-machining-outer-diameter-horizontal-feed/

Deja una respuesta